На каждом фармацевтическом производстве одним из основообразующих компонентов является склад, на котором хранятся сырье и материалы, in-bulk, готовая продукция и т.д. Регуляторные требования в фармацевтической отрасли накладывают строгие ограничения на организацию процессов управления запасами на складе. Эти ограничения могут носить самый разнообразный характер, но преследуют в общем случае несколько глобальных целей: произвести и отгрузить потребителям безопасный лекарственный препарат, который соответствует рецептуре.

Для того, чтобы снизить риски появления ошибок при использовании запасов, вводятся определённые правила работы или организации хранения/движения запасов на складе, например:

В данной статьи в рамках небольшого примера мы рассмотрим каким образом D365FO может использоваться для автоматизации складских процессов.

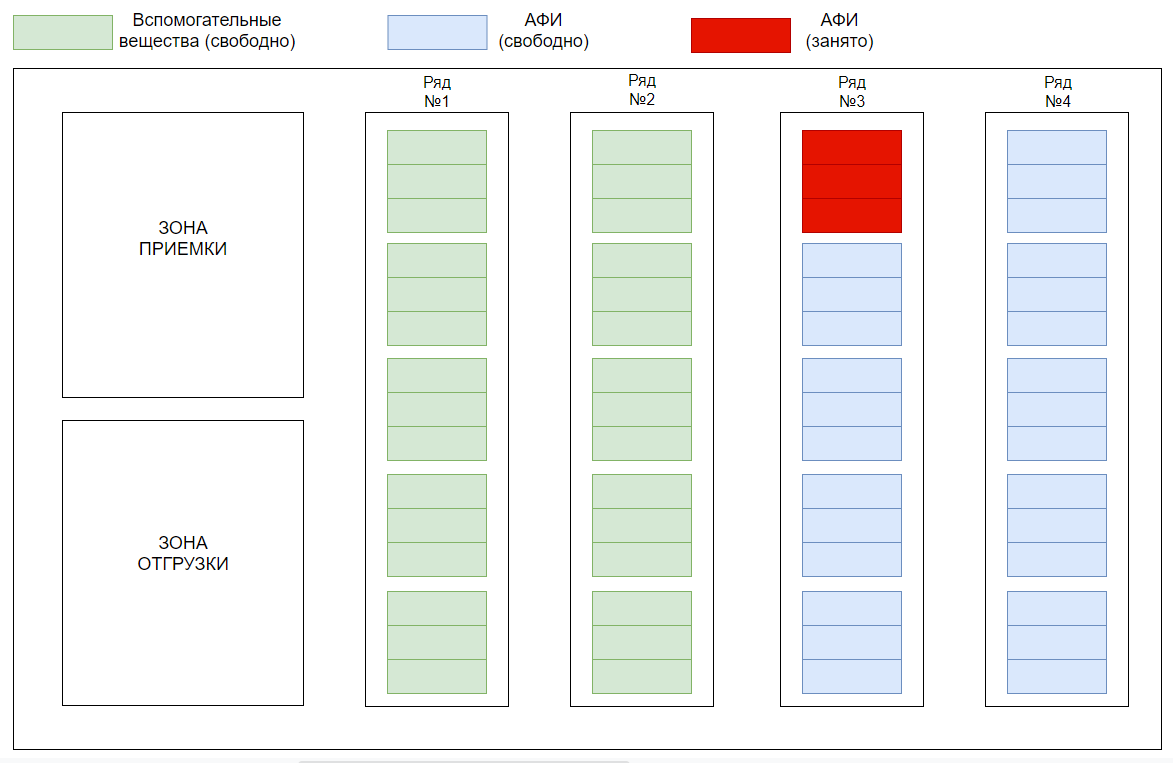

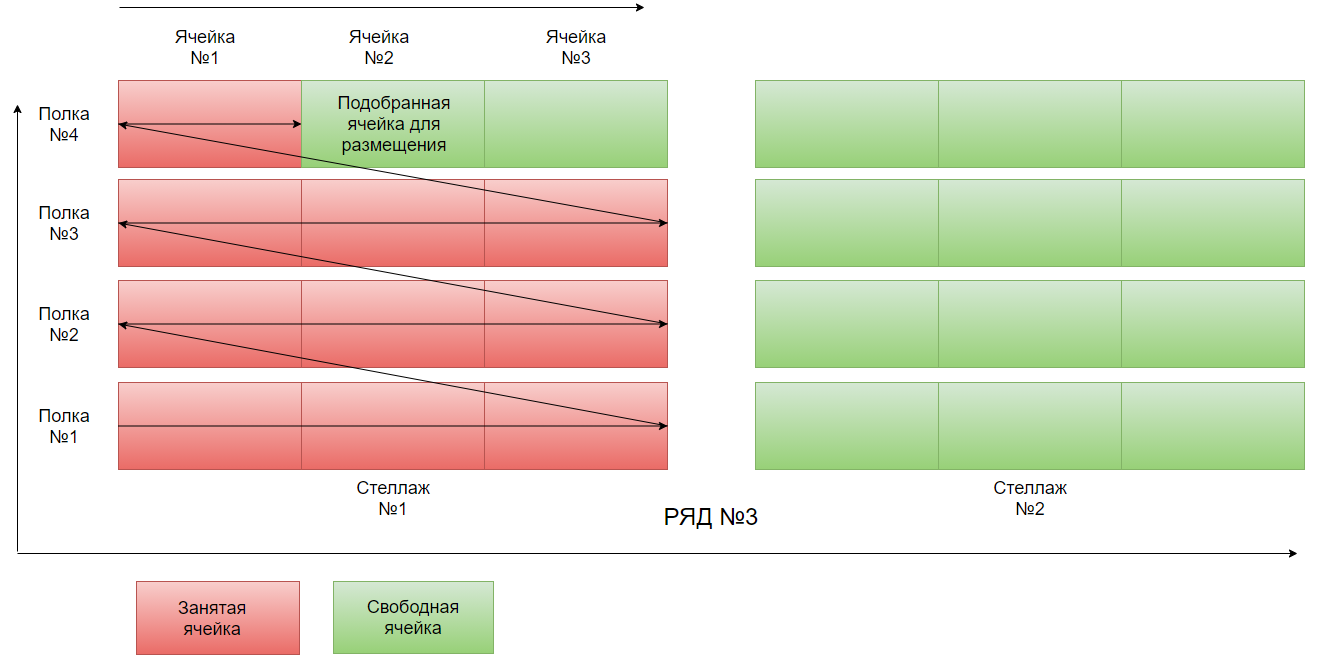

Представим себе склад (рис. ниже), на котором хранится сырье (АФИ и вспомогательные вещества) для производства лекарственных препаратов. Согласно политике хранения и движения сырья введены следующие ограничения:

Топология склада предполагает следующие уровни размещения запасов:

Номер ячейки состоит из следующих элементов:

Например, номер ячейки «3-02-3-1» расшифровывается как третий ряд, второй стеллаж, третья полка, первая ячейка на третьей полке.

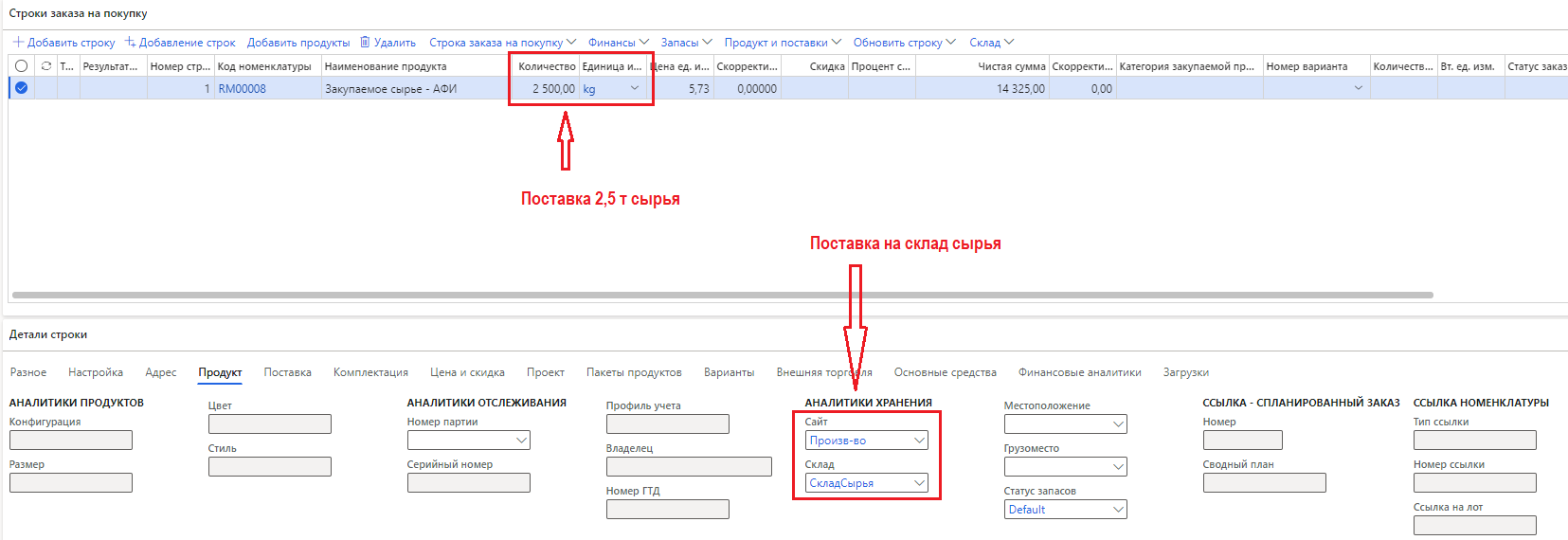

Для производства лекарственных препаратов компания покупает 2,5 тонны сырья-активного фармацевтического ингредиента, которое поставляется в мешках по 25 кг.

В рамках данной статьи мы рассмотрим каким образом можно с помощью D365FO автоматизировать процесс приёмки таким образом, чтобы поставляемое сырье было размещено в правильном ряду с учётом ограничения по весу в одной ячейке.

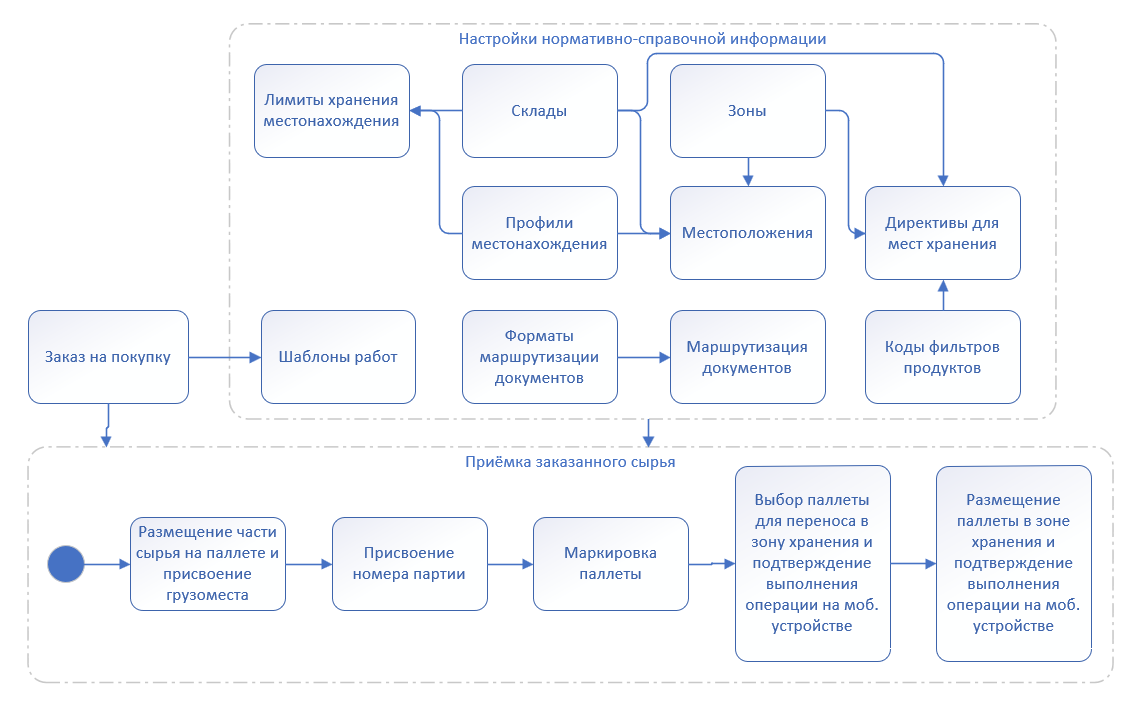

Ключевые объекты и настройки системы

Для настройки и демонстрации примера мы будем использовать базовые возможности модуля «Управление складом». Поскольку возможности и настройки модуля достаточно широки мы рассмотрим только некоторые из них. На рис. ниже изображена схема взаимосвязей ключевых объектов системы.

Рис.2. Взаимосвязи между ключевыми объектами системы

Настройки объектов системы

Настройка нефасованной номенклатуры

До начала приёмки заказанного сырья выполняется согласование условий поставки и оформление заказа на покупку в системе. Как правило, заказ на покупку создаётся системой автоматически в рамках процесса планирования при наличии настроенных правил/условий закупки. В нашем примере заказ на покупку создаётся вручную. В заказе вводится поставщик и договор, согласно которому осуществляется поставка, перечень закупаемых позиций (количество, цена и сумма), а также склад-получатель, куда должны быть доставлены закупаемые позиции. На рисунке ниже показана строчная часть введённого заказа на покупку, на основании которого далее будет выполняться приёмка сырья на склад.

Рис.3 Строчная часть заказа на покупку

Согласно строчной части заказа на покупку ожидается поставка 2,5 тон сырья-АФИ на склад сырья.

Подбор ячеек для размещения запасов с учётом загрузки склада

Приёмка и размещения сырья выполняется по следующему простому алгоритму:

Рис.4. Подбор ячейки для размещения сырья

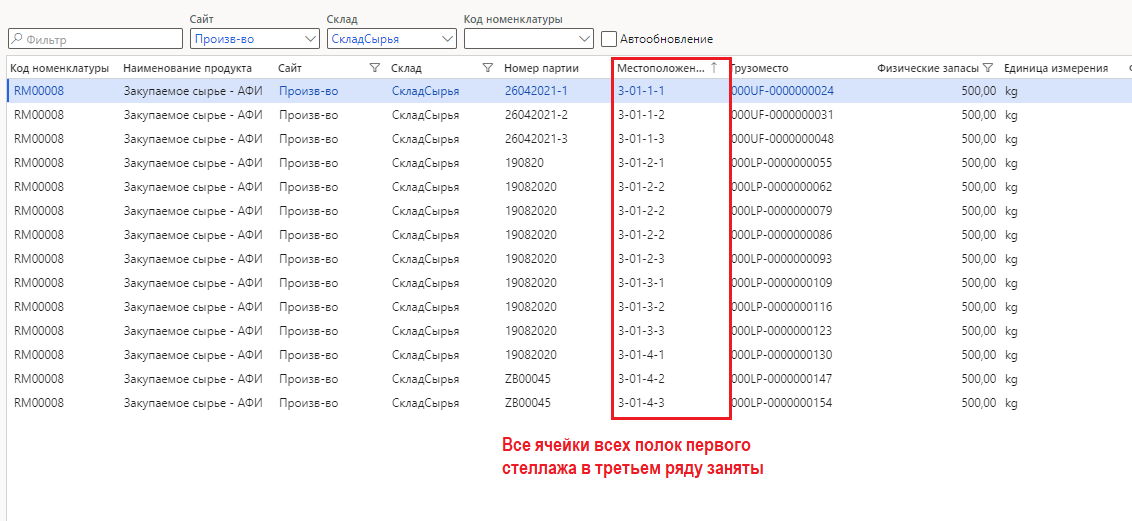

Для того, чтобы проанализировать работу алгоритма подбора ячеек при размещении закупленного сырья-АФИ, необходимо понимать текущую загрузку склада. Поскольку физическое расположение запасов соответствует информации в IT-системе (один из основополагающих и главных принципов учета), можно воспользоваться отчётом по остаткам с нужной аналитикой, чтобы вычислить свободные ячейки, в которые система будет размещать закупаемое сырьё.

На рис. ниже показаны текущие запасы склада сырья с детализацией до номера ячейки.

Рис.5. Запасы склада сырья

Мы видим, что на складе загружен только первый стеллаж в третьем ряду. Причём все ячейки на всех полках первого стеллажа заняты. Остальные места хранения доступны, поэтому система должна предлагать размещать сырьё-АФИ в ячейках «3-02-1-1», «3-02-1-2» и т.д., то есть в ячейках второго стеллажа третьего ряда (начиная с первой полки). Обратите внимание, что сырьё-АФИ может располагаться только в ячейках рядов №3 и №4. Поэтому, хотя ряды №1 и №2 и свободны, они не могут быть использованы, поскольку предназначены для хранения только вспомогательных веществ.

Операции приёмки и размещения с использованием складских мобильных устройств

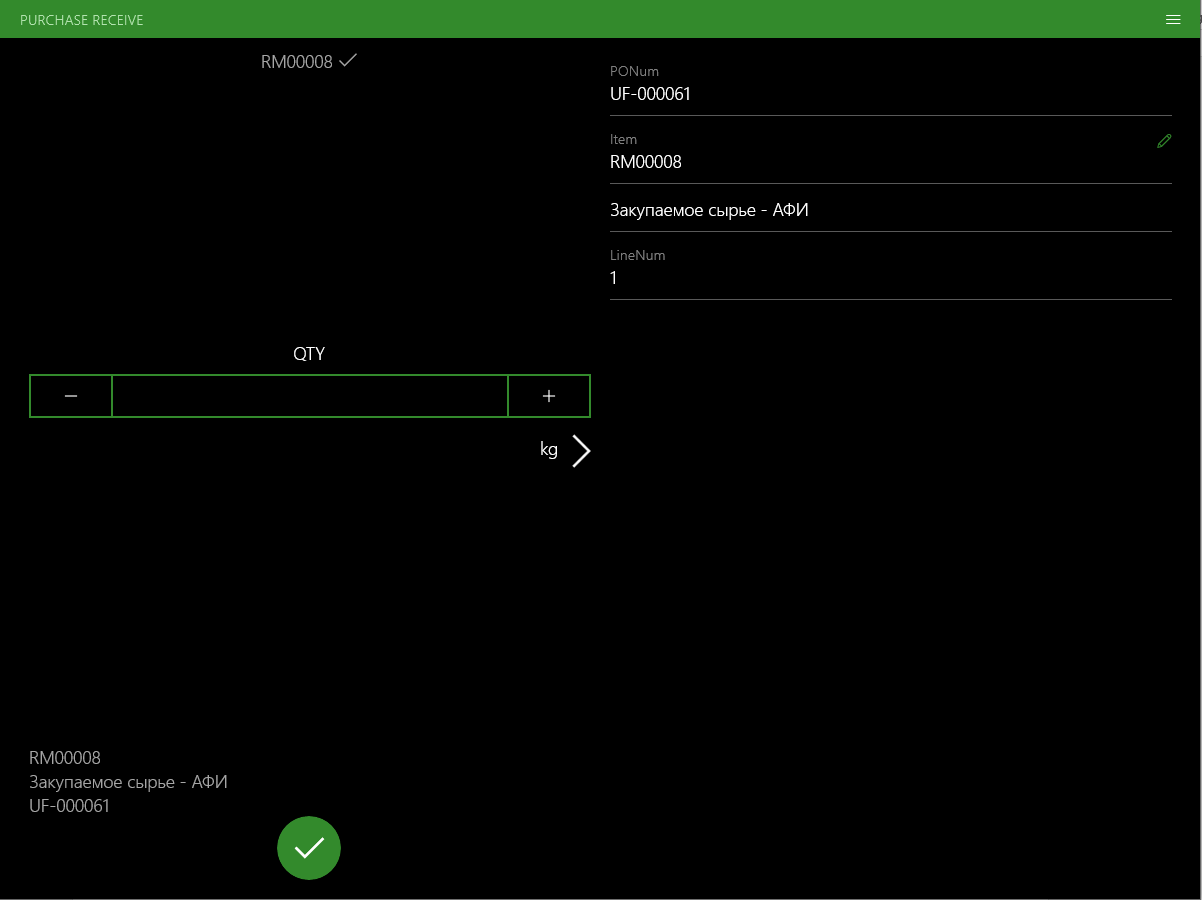

Для отражения операций приёмки и размещения закупаемого сырья мы будем использовать приложение для складских мобильных устройств, установленное на настольный компьютер. В жизни работа с таким приложением, установленным на реальном устройстве, ничем кардинально не отличается.

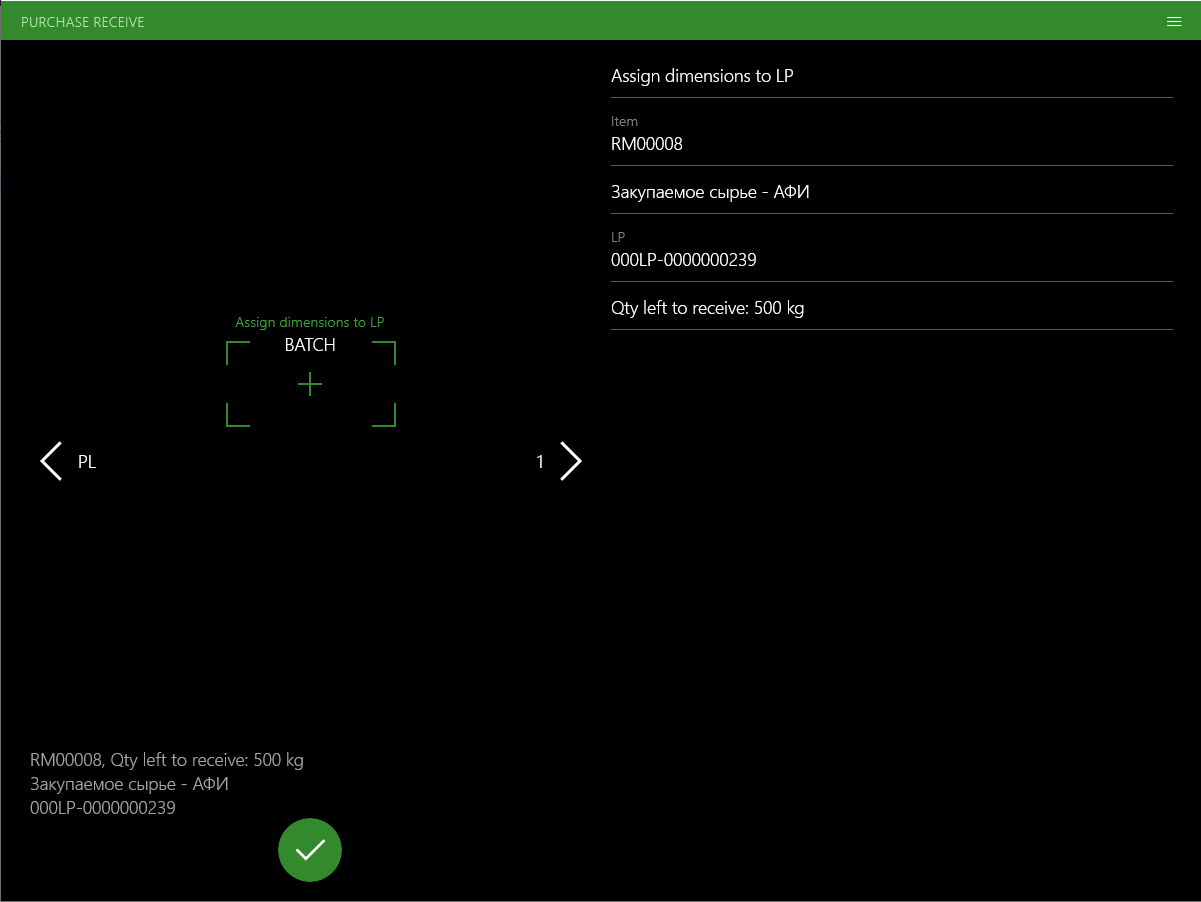

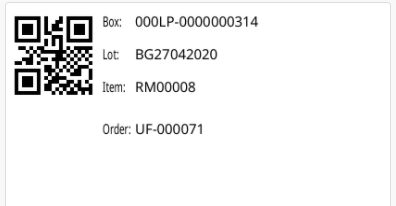

Процесс приёмки начинается с того, что мешки по 25 кг размещаются на паллете по 20 мешков max. (поскольку есть ограничение по вместимости одной ячейки на полке – 500 кг). Каждой паллете присваивается индивидуальный номерной знак, который однозначно идентифицирует запас, который будет хранится на этой паллете и будет размещён в какую-то ячейку. Последовательно операций выглядит следующим образом:

Рис.6 Ввод количество сырья, размещённого на одной паллете

Рис. 7 Присвоение номера партии (серии) принятому запасу

Рис.8. Идентификационная этикетка паллеты

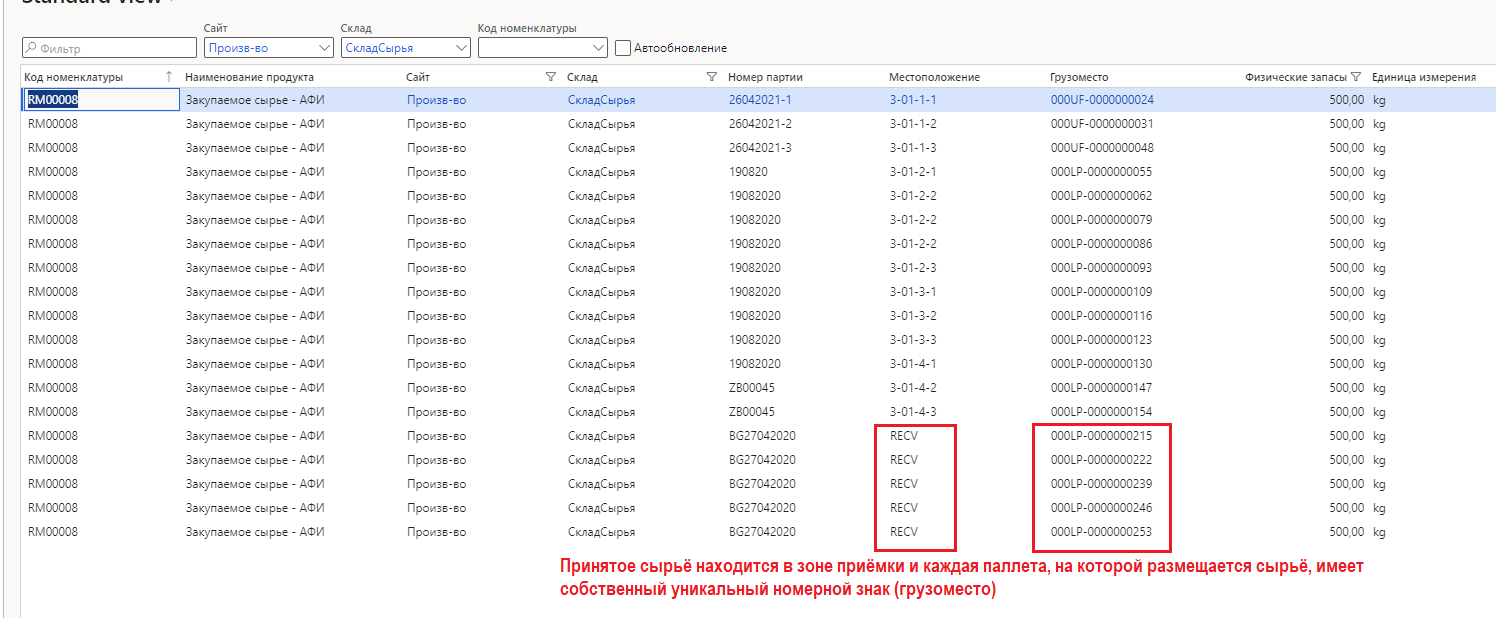

После того, как всё поставленное сырьё размещено на паллетах, необходимо выполнить размещение этих паллет в зоне хранения. До этого момента сырьё находится в зоне приёмки: в отчёте по остаткам склада сырья (рис. ниже) мы видим, что поставка сырья по заказу размещена на 5-ти паллетах, каждая из которых имеет свой идентификатор (грузоместо) и находится в зоне приёмки, которая называется “RECV”.

Рис.9. Остатки склада сырья с учётом принятой поставки

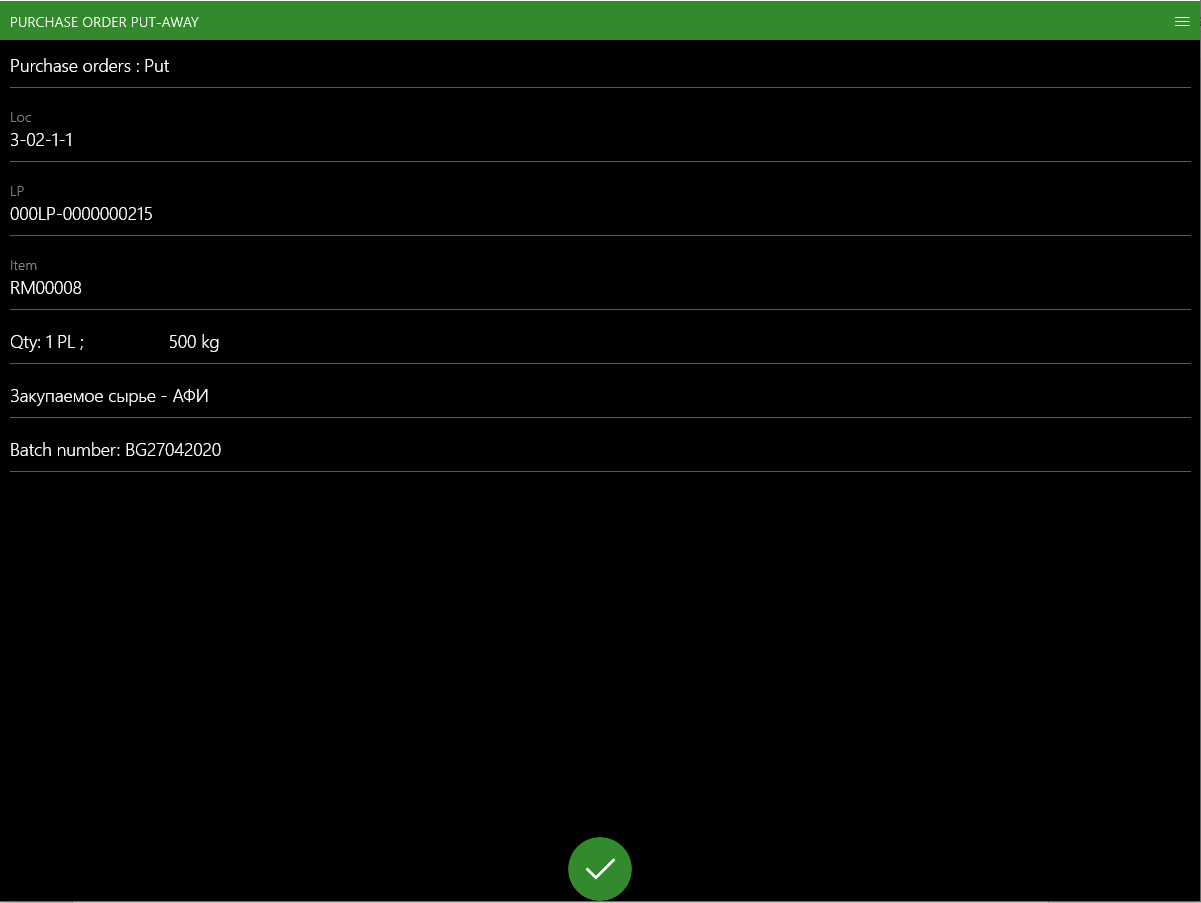

Для завершения приёмки остаётся только разместить паллеты с сырьём в зоне хранения на соответствующих ячейках. Ключевая роль, которую должна выполнить система в этой операции, это автоматически предложить ячейку, в которую необходимо поместить паллету с учётом описанных выше ограничений. То есть нет потребности самостоятельно искать ячейку, в которую необходимо выполнить размещение, а нужно просто использовать ту ячейку, которую предложила система. Должна быть выполнена следующая последовательность операций:

Рис.10. Подтверждение операции выбора паллеты для размещения в зоне хранения

Рис.11. Размещение сырья в ячейке, которую определила система

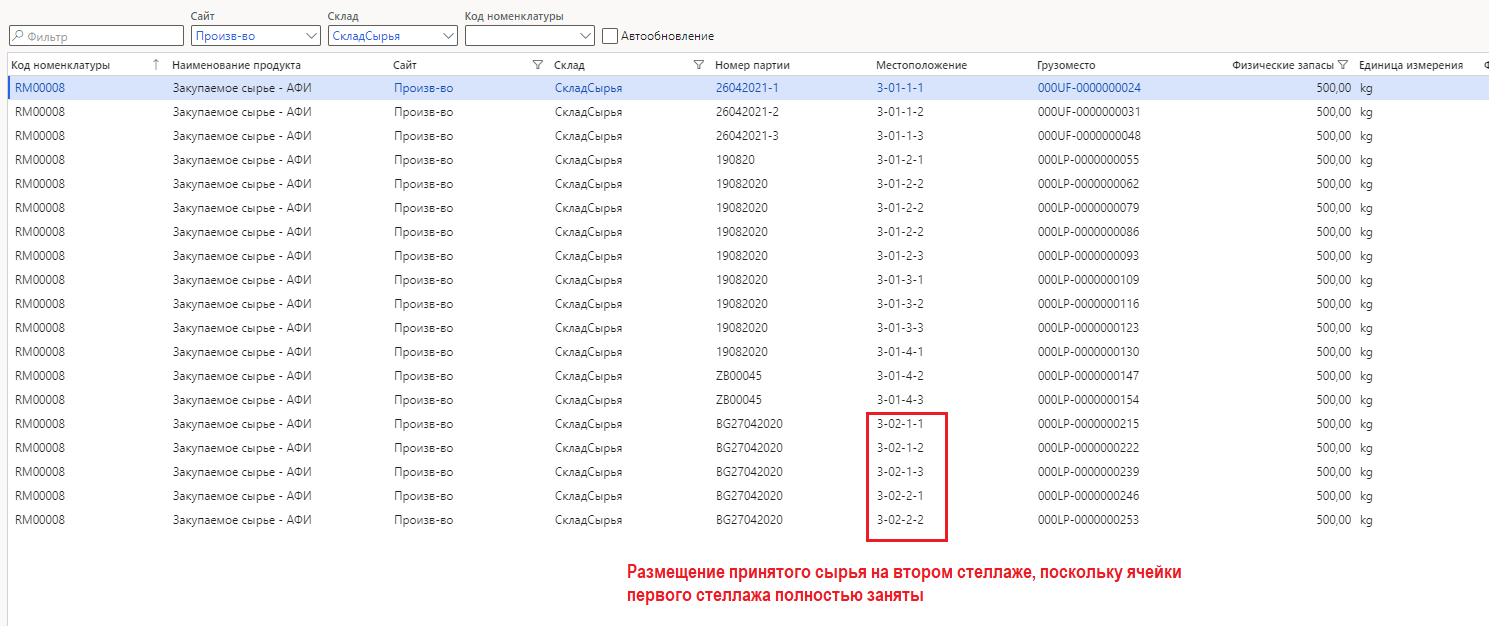

Далее необходимо последовательно разместить все оставшиеся паллеты, на которых размещено поставленное сырье-АФИ.

В результате в системе отображается информация о размещении поставленного сырья уже не в зоне приёмки, а в зоне хранения на соответствующих ячейках (рис. ниже). Обратите внимание, что по правилам система автоматически определила хранение пяти паллет на первой полке второго стеллажа в третьем ряду (3 ячейки) и на второй поле (2 ячейки).

Рис.12. Размещение принятого сырья